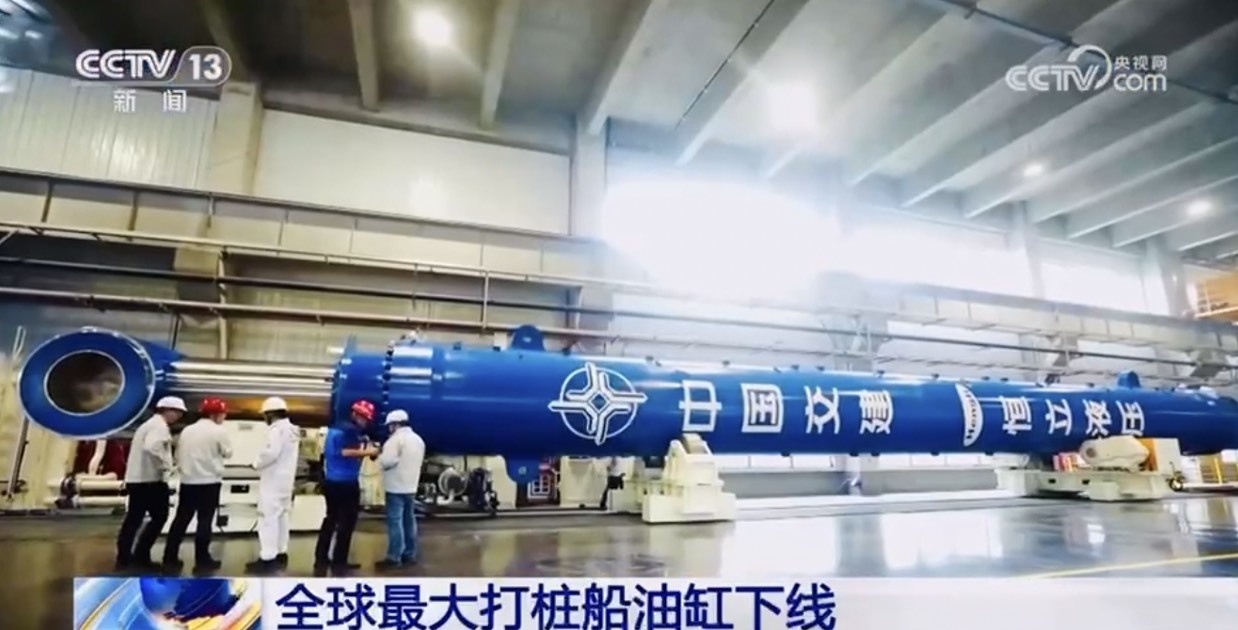

10月15日,由中交集团所属中交二航局牵头研发攻关的全球最大打桩船主油缸,在江苏常州恒立液压成功下线。这标志着我国在重型液压设备领域取得重大突破。

该组油缸缸径1.6米、行程长21米,打破了世界纪录,其额定推力达5000吨,相当于一次性可推动1000头平均重5吨的非洲象。油缸的成功下线,为即将问世的超级打桩船顺利交船起到决定性支撑作用。该组油缸成功自主研发,打破了我国大型打桩船核心部件长期依赖进口的局面。

油缸V组密封、关节轴承织物衬垫原材料、活塞杆激光熔覆涂层材料等关键部件,曾是我国重型液压设备领域的短板。为此,中交二航局与恒立液压、龙溪轴承、中机新材、广州机械院等国内油缸产业链上下游企业及院校联合,攻克了一个又一个技术难题,实现超大型打桩船主油缸核心零部件的自主可控,极大地降低了打桩船建造成本,显著提升了我国大型海工特种装备制造能力。

面对全球最大液压油缸这一巨大挑战,恒立液压团队迎难而上,通过全面分析、严谨设计,以及投资1.4亿元新建配套生产线的加持,在超大重型油缸结构设计与特种加工工艺等方面实现了多项关键技术的突破。

为了攻克高速熔覆在大型杆件上应用的难题,恒立液压创造性地在超大超长车机床基础上整合了磨头、熔覆喷头、震动抛光机,最终在一台机床上完成了长达24.6米、重达118吨的活塞杆的全部精加工工序,确保总直线度误差小于0.2mm。而后再结合丰富且专业的激光熔覆喷涂经验,成功在活塞杆表面高速熔覆上一层能够抵御侵蚀的高耐腐蚀涂层,极大地提高产品的可靠性与使用寿命。

同时,面对缸筒锻件尺寸的限制,恒立液压采取将多个大型锻件拼焊在一起的解决方案,加上先进的超长埋弧焊机、深孔镗床与珩磨机的运用,确保了直径1.6米、长度达22.6米的缸筒直线度。并精加工缸筒内壁,降低粗糙度并形成润滑用的交叉网纹,为密封件的长寿命提供保障。

专家组评审认为,该打桩船主油缸及核心部件的各项技术性能指标均已达到或超过进口同类产品水平。

目前,这台全球超大超长油缸,将安装在当前世界最大的固定臂架式打桩船上,用于后续的杭州湾跨海大桥和深远海风电项目建设。该油缸的成功下线,将为中国的海工特种装备行业注入新的活力,引领核心液压装备的技术升级,进一步增强我国海工装备领域的产业链供应链自主可控和安全稳定!

|